封装绘制部分注意点

2017.11.8 蒋徐颢

由于AD在国内使用率较高,网上集成的AD封装库很多,但常常会有错误,我们在使用现成的库文件前,尽量参照芯片手册进行比对,确保库文件的正确性和封装的合理性,对于同一种元件封装,理应有多种PCB库用于适应不同焊接设备需求(手工焊接的预留焊盘较大,机焊焊盘可以稍小)

PCB封装是元件物料在PCB上的映射。封装是否设计规范牵涉到元件的贴片装配,需要正确地处理封装数据,满足实际生产的需求。有的工程师做的封装无法满足手工贴片,有的无法满足机器贴片,也有的没有创建1脚标识导致手工贴片时无法识别芯片的正反,造成PCB短路。因此需要设计者对自己创建的封装进行一定的约束。

封装设计应该统一采用公制单位,对于特殊元件,资料上没有采用公制标注的,为了避免从英制到公制的转换误差,可以按照英制单位。精度要求:采用mil作为单位时,精度为2;采用mm为单位时,精度为4。

我们可以查阅资料得到元件的封装尺寸参数,但是PCB板上对应的焊盘的大小应该比引脚的尺寸要稍大。注意,表面贴装元器件的焊接可靠性,主要取决于焊盘的长度而不是宽度。

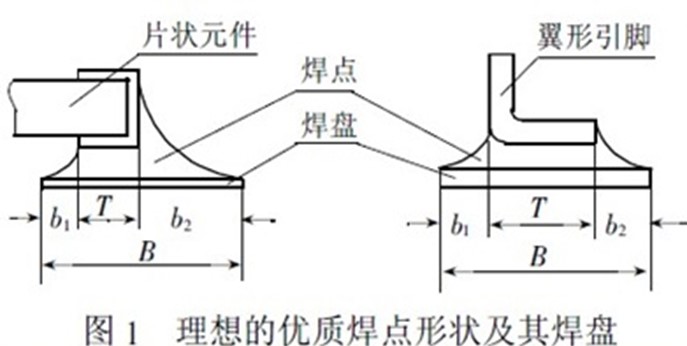

如图1所示,焊盘的长度B等于焊端(或引脚)的长度T,加上焊端(或引脚)内侧(焊盘)的延伸长度b1,再加上焊端(或引脚)外侧(焊盘)的延伸长度b2,即B=T+b1+b2。其中b1的长度( 约为0.05mm—0.6mm),不仅应有利于焊料熔融时能形成良好的弯月形轮廓的焊点,还得避免焊料产生桥接现象及兼顾元器件的贴装偏差为宜;b2的长度(约为0.25mm—1.5mm),主要以保证能形成最佳的弯月形轮廓的焊点为宜(对于SOIC、QFP等器件还应兼顾其焊盘抗剥离的能力)。

» 本段来自:港泉SMT » 原文链接:https://www.vipsmt.com/news/gsxw/280.html

» 版权声明:版权归原作者所有,商业转载请联系作者获得授权,非法传播将承担法律责任.

我们只考虑手工焊接,由于理想的手工焊接通常会将贴片与PCB板压紧,尽可能减小间隙,所以对元件密度较小的PCB板来说,使用的贴片封装取b2≥器件厚度即可,而b1则根据器件长度选择(主要考虑公差因素)。

以典型的0805封装矩形电阻为例,0805表示0.08inch*0.05inch=80mil*50mil,厚度的常规值为0.02inch,1inch=1000mil=25.4mm。电阻高度0.5mm,底面金属层a=0.4mm,(不计公差)。

通常可取b1=0.5mm,b2=0.6mm。 (可根据个人焊接技术和习惯修改)

焊盘的宽度应等于或稍大(或稍小)于焊端(或引脚)的宽度。

焊盘长度 B=T+b1+b2 焊盘内侧间距 G=L-2T-2b1 焊盘宽度 A=W+K 焊盘外侧间距 D=G+2B。 式中:L–元件长度(或器件引脚外侧之间的距离); W–元件宽度(或器件引脚宽度); H–元件厚度(或器件引脚厚度); b1–焊端(或引脚)内侧(焊盘)延伸长度; b2–焊端(或引脚)外侧(焊盘)延伸长度; K–焊盘宽度修正量。 常用元器件焊盘延伸长度的典型值: 对于矩形片状电阻、电容: b1=0.05mm,0.10mm,0.15mm,0.20mm,0.30mm其中之一,元件长度越短者,所取的值应越小。 b2=0.25mm,0.35mm,0.5mm,0.60mm,0.90mm,1.00mm,元件厚度越薄者,所取值应越小。 K=0mm,+-0.10mm,0.20mm其中之一,元件宽度越窄者,所取的值应越小。 对于翼型引脚的SOIC、QFP器件: b1=0.30mm,0.40mm,0.50mm,0.60mm其中之一,器件外形小者,或相邻引脚中心距小者,所取的值应小些。 b2=0.30mm,0.40mm,0.80mm,1.00mm,1.50mm其中之一,器件外形大者,所取值应大些。 K=0mm,0.03mm,0.30mm,0.10mm,0.20mm,相邻引脚间距中心距小者,所取的值应小些。 B=1.50mm~3mm,一般取2mm左右。 若外侧空间允许可尽量长些。

与矩形片状元件不同的是,翼形引脚元件有引脚厚度,设计时b1通常要比矩形元件的b1大,用于形成内部月牙焊点,可以提高元件与焊盘的接触面积。

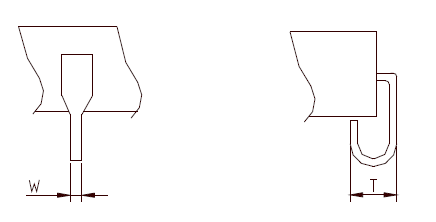

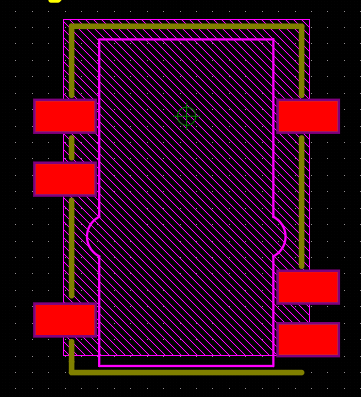

翼形管脚型SMD贴片封装

L为元件实际长度

T为元件管脚的可焊接长度

W为元件管脚宽度

对应的焊盘封装为

X为PCB封装焊盘宽度

Y为PCB封装焊盘长度

C为两个焊盘的间距

先做如下定义:T1为T尺寸的外侧补偿量,取值范围通常为0.3~1mm;

T2为T尺寸的内侧补偿量,取值范围通常为0.3~1mm;

W1为W尺寸的侧边补偿量,取值范围通常为0~0.2mm;

可以得到如下公式:

Y=T1+T+T2

X=W1+W+W1

C=L+T1+T1-Y

还有一种无管脚延伸型的SMD贴片封装(也可以应用在圆柱式管脚型SMD贴片)

L为元件的实体长度

H1为元件的可焊接高度

T为元件的可焊接长度

W1为元件的可焊接宽度

对应的焊盘封装为

Y为PCB封装焊盘宽度

X为PCB封装焊盘长度

C为两个焊盘之间的间距

先做如下定义:T1为T尺寸的外侧补偿量,取值范围通常为0.3~1mm;

T2为T尺寸的内侧补偿量,取值范围通常为0.1~0.6mm;

W为W1尺寸的侧边补偿量,取值范围通常为0~0.2mm;

由此可得以下计算式

Y=T1+T+T2;

X=W+W1+W;

C=L+T1+T1-Y;

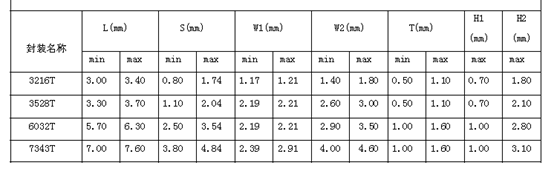

下面以钽电容的3216封装为例(即1206封装)

可以计算得到实际的Y、X、C的值

Y=0.6mm(T1)+1.1mm(T)+0.3mm(T2)=2.0mm

X=0mm(W)+1.2mm(W1)+0mm(W)=1.2mm

C=3.4mm(L)+0.6mm(T1)+0.6mm(T1)-2.0mm(Y)=2.6mm

以上参数仅供参考,具体补偿参数取值应根据个人习惯修改。

还有平卧型SMD贴片封装

如贴片铝电解电容

I为元件管脚的可焊接长度

P为元件管脚间隙

W为元件管脚宽度

X为PCB封装焊盘宽度

Y为PCB封装焊盘长度

C为两个焊盘的间距

定义I1为I尺寸的外侧补偿量,取值范围为0.3~1mm

I2为I尺寸的内侧补偿量,取值范围为0.2~0.5mm

W1为W尺寸的侧边补偿量,取值范围为0~0.5mm

可以得到如下公式

Y=I1+I+I2

X=W1+W+W1

C=I+I+P+I1+I1-Y

J型管脚型SMD贴片封装设计

L为元件实体长度

S为元件中心间距

W为原价管脚宽度

T为元件管脚可焊接长度

定义T1为T尺寸的外侧补偿量,取值范围为0.2~0.6mm

T2为T尺寸的饿内侧补偿量,取值范围为0.2~0.6mm

W1为W尺寸的侧边补偿量,取值范围为0~0.2mm

计算式不再细述

对于BGA封装

常见的补偿参数推荐值如下表

| Pitch间距(mm) | 焊盘直径(mm) | Pitch间距(mm) | 焊盘直径(mm) | ||

| 最小 | 最大 | 最小 | 最大 | ||

| 1.50 | 0.55 | 0.6 | 0.75 | 0.35 | 0.375 |

| 1.27 | 0.55 | 0.60(0.60) | 0.65 | 0.275 | 0.3 |

| 1.00 | 0.45 | 0.50(0.48) | 0.50 | 0.225 | 0.25 |

| 0.80 | 0.375 | 0.40(0.40) | 0.40 | 0.17 | 0.2 |

对于插件类型封装,我们以表格形式列出

| 焊盘尺寸计算规则 | Lead Pin | Physical Pin |

| 圆形管脚,使用圆形钻孔

|

|

|

| 矩形或正方形管脚,使用圆形钻孔

|

|

|

| 矩形或正方形管脚使用矩形钻孔

|

|

|

| 矩形或正方形管脚使用椭圆形钻孔

|

|

|

| 椭圆形管脚,使用圆形钻孔

|

|

|

| 椭圆形管脚,使用椭圆形钻孔

|

|

|

沉板元件的特殊设计要求有以下两点需要注意:

1.关于开孔尺寸:

元件四周的开孔尺寸应比元件最大尺寸单边大0.2mm(8mil),这样可以保证元件装配的时候能正常放进去。

2.关于丝印标注

丝印应该比元件实际轮廓基础上向外扩展0.25mm,保证元件焊接在板上时还能看见丝印。同时丝印需要避让焊盘阻焊,根据情况可以选择向外避让或直接切断丝印。

阻焊层的设计

阻焊层即Solder Mask,指印刷电路板上绿油的部分。实际上阻焊层使用的是负片输出,所有阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,而是露出铜皮。阻焊层的主要目的是防止波峰焊焊接时出现桥连现象。

一般设计时采用单边开窗2.5mil即可。

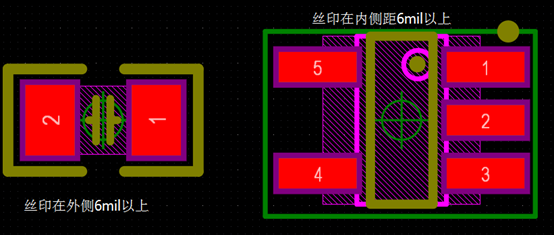

丝印设计

- 元件丝印,一般默认字符线宽0.2032mm(8mil),建议不小于0.127mm(5mil)。

- 焊盘在元件之内时,轮廓丝印应与元件体轮廓等大,或者丝印比元件轮廓外扩0.1~0.5mm,以保证丝印与焊盘之间保持6mil以上间隙,焊盘在元件体之外时,轮廓丝印与焊盘之间保持6mil以上间隙。

-

管脚在元件体边缘时,轮廓丝印应该比元件体大0.1~0.5mm,丝印为断续线,丝印与焊盘之间保持6mil以上的间隙,丝印不要上焊盘,否则容易引起焊接不良。

元件1脚、极性即安装方向标识

- 圆圈”O”

-

正极极性标号”+”

-

片式元件、IC类元件等的安装标识端用0.6~0.8mm的45°斜角表示

-

BGA的”A”和”1″(2号字)

-

IC管脚超过64个需要标注管脚分组标识符号。逢5、10分别用0.6mm、1mm的线段表示

-

接插件等类型元件用文字”1″、”2″、”N-1″、”N”标识第1、2和第N-1、N脚。

了解了封装的绘制方式我们也需要会识别他人的封装

例如对于无极性电阻和电容的封装区别

对于电解电容

而其他的如二极管、钽电容等封装因人而异,不可一概而论。

由于计算机设计有栅格单位大小,设计时尽量将长度单位统一,根据习惯使用mil或mm单位,对于器件封装手册中使用的长度单位,尽量转化为统一的单位进行绘制,在后期PCB布局和布线上会带来益处。(建议使用mil作为单位,对于一些多引脚和细间距的器件,绘制的坐标原点尽量选取在第一个引脚处)

对于通孔元件,焊盘通孔直径应大于元件引脚直径,阻焊层通常大于焊盘外径0.1mm。

| 器件引脚直径(D) | PCB焊盘孔径(内径) | PCB焊盘直径(外径) |

| D≦1.0mm | D+0.3mm | D+0.3mm+0.8mm |

| 1.0mm<D≦2.0mm | D+0.4mm | D+0.4mm+0.8mm |

| D>2.0mm | D+0.5mm | D+0.5mm+0.8mm |

凡用于焊接和测试的焊盘内,不允许印有字符与图形等标志符号;标志符号离开焊盘边缘的距离应大于0.5mm。以避免因印料浸染焊盘,引发各种焊接缺陷以及影响检测的正确性。

关于元件封装库的修订,若使用他人现成库文件,做修改时,新建一个库文件单独整理,不要在现成的库文件上直接修改替换。

该文件可以作为封装设计标准参考。

最后修改

2018.1.6 蒋徐颢

“常见PCB封装设计规范及要求”的一个响应